Publikationen

Hier finden Sie von uns verfasste und veröffentlichte Publikationen rund um das Thema Schweißen. Falls Sie Fragen zu den jeweiligen Publikationen haben, zögern Sie nicht und kontaktieren Sie uns.

Schadensfälle und Reparatur: Schweißfolge, Eigenspannungszustand und hochfestes Aluminium: Ermittlung der Schadensfallursache und daraus abgeleiteter Fertigungsprozessoptimierung

Veröffentlicht im September 2023

Abstract:

Vorgestellt wird ein Schadensfall an einer geschweißten Prototyp-Konstruktion aus hochfestem Aluminium. An dieser wurden während der Erprobungsphase Risse neben Schweißnähten festgestellt.

Aufgrund der bekannten Problematik des Festigkeitsverlustes in der WEZ von hochfestem Aluminium, stand unter anderem die Frage im Raum, ob das Schweißen einen signifikanten Einfluss auf den

Schadenshergang hatte. Als von der zuständigen Industrie- und Handelskammer öffentlich bestellter und vereidigter Sachverständiger für Untersuchungen und Schadensanalysen in der Schweiß-und

Werkstofftechnik werden immer wieder derartige Schadensfälle untersucht und die Schadensursache ermittelt. Oft wird nach Ermittlung der Schadensursache die Forschung und Beratung zur künftigen

Vermeidung des aufgetretenen Schadens erbeten. Um trotz Geheimhaltungsverträgen die ermittelten werkstofftechnischen Erkenntnisse der schweißtechnisch interessierten Öffentlichkeit verständlich

zu machen, wurden die Gegebenheiten nachgestellt. Die identisch aufgetretenen Schäden werden als fiktiv bzw. anonymisierte Schadensfälle vorgestellt. Besonders wenn es vor Gericht geht, ist es

weiterhin manchmal nötig, nachdem die Schadensursache gefunden wurde, die (vermeintlich) für den Schaden ursächlichen Umstände nachzustellen und das künstlich erzeugte Schadensbild dem

ursprünglichen Schadensbild gegenüberzustellen, um einem mehr oder weniger technikbegeisterten Juristen die Umstände erklären zu können. Bei der geschweißten Aluminiumkonstruktion haben sowohl

die Schweißfolge wie auch die nachträgliche Oberflächenbehandlung signifikanten Einfluss auf das frühzeitige Bauteilversagen gehabt. Dies wird anhand von Eigenspannungsmessungen, chemischen

Analysen, Härteverläufen und Mikroschliffaufnahmen dargestellt. Die anhand dieser Ergebnisse erarbeitete These zum Schadenshergang wird durch das Nachstellen der Umgebungseinflüsse auf ein

identisch geschweißtes Bauteil nachgewiesen. Abschließend werden die Vor- und Nachteile verschiedener Abhilfemaßnahmen diskutiert und dargestellt, für welche Abhilfemaßnahme sich warum

entschieden wurde. Der Beitrag ist der zweite Teil einer Reihe zu komplexen Schadensfallermittlungen die mit dem Beitrag „Auf Eigenspannungen zurückführbare Schadensfälle an Feinkornbaustahl:

Ursachen, Wirkung und einfache Abhilfemaßnahmen" im DVS Congress 2021 begonnen wurde.

Autoren: Dr. Django Baunack und Dr. Alexander Liehr

Schadensfälle und Reparatur: Schweißfolge, Eigenspannungszustand und hochfestes Aluminium: Ermittlung der Schadensfallursache und daraus abgeleiteter Fertigungsprozessoptimierung

Veröffentlicht im September 2023

Abstract:

Vorgestellt wird ein Schadensfall an einer geschweißten Prototyp-Konstruktion aus hochfestem Aluminium. An dieser wurden während der Erprobungsphase Risse neben Schweißnähten festgestellt.

Aufgrund der bekannten Problematik des Festigkeitsverlustes in der WEZ von hochfestem Aluminium, stand unter anderem die Frage im Raum, ob das Schweißen einen signifikanten Einfluss auf den

Schadenshergang hatte. Als von der zuständigen Industrie- und Handelskammer öffentlich bestellter und vereidigter Sachverständiger für Untersuchungen und Schadensanalysen in der Schweiß-und

Werkstofftechnik werden immer wieder derartige Schadensfälle untersucht und die Schadensursache ermittelt. Oft wird nach Ermittlung der Schadensursache die Forschung und Beratung zur künftigen

Vermeidung des aufgetretenen Schadens erbeten. Um trotz Geheimhaltungsverträgen die ermittelten werkstofftechnischen Erkenntnisse der schweißtechnisch interessierten Öffentlichkeit verständlich

zu machen, wurden die Gegebenheiten nachgestellt. Die identisch aufgetretenen Schäden werden als fiktiv bzw. anonymisierte Schadensfälle vorgestellt. Besonders wenn es vor Gericht geht, ist es

weiterhin manchmal nötig, nachdem die Schadensursache gefunden wurde, die (vermeintlich) für den Schaden ursächlichen Umstände nachzustellen und das künstlich erzeugte Schadensbild dem

ursprünglichen Schadensbild gegenüberzustellen, um einem mehr oder weniger technikbegeisterten Juristen die Umstände erklären zu können. Bei der geschweißten Aluminiumkonstruktion haben sowohl

die Schweißfolge wie auch die nachträgliche Oberflächenbehandlung signifikanten Einfluss auf das frühzeitige Bauteilversagen gehabt. Dies wird anhand von Eigenspannungsmessungen, chemischen

Analysen, Härteverläufen und Mikroschliffaufnahmen dargestellt. Die anhand dieser Ergebnisse erarbeitete These zum Schadenshergang wird durch das Nachstellen der Umgebungseinflüsse auf ein

identisch geschweißtes Bauteil nachgewiesen. Abschließend werden die Vor- und Nachteile verschiedener Abhilfemaßnahmen diskutiert und dargestellt, für welche Abhilfemaßnahme sich warum

entschieden wurde. Der Beitrag ist der zweite Teil einer Reihe zu komplexen Schadensfallermittlungen die mit dem Beitrag „Auf Eigenspannungen zurückführbare Schadensfälle an Feinkornbaustahl:

Ursachen, Wirkung und einfache Abhilfemaßnahmen" im DVS Congress 2021 begonnen wurde.

Autoren: Dr. Django Baunack und Dr. Alexander Liehr

Veröffentlicht im Mai 2023

Abstract:

Titel: 32. Schweißtechnische Fachtagung : 11. Mai 2023, Barleben Herausgeber: Zinke, Manuela Schasse, René Kassawat, Adam Erscheinungsdatum: 2023 Art: Buch Sprache: Deutsch Herausgeber: Otto von Guericke University Library, Magdeburg, Germany URN: urn:nbn:de:gbv:ma9:1-1981185920-1038840 Schlagwörter: Schweißen Schweißnahtprüfung Schadstoffe Auftragschweißen Gußeisenreparatur Zusammenfassung: Mit spannenden Themen aus der Schweiß- und Fügetechnik findet am 11. Mai 2023 die 32. Schweiß-technische Fachtagung als Gemeinschaftsveranstaltung des DVS Bezirksverbandes Magdeburg, des In-stituts für Werkstoff- und Fügetechnik der Ottovon-Guericke-Universität Magdeburg und der Schweiß-technischen Lehranstalt Magdeburg statt. In der Stahlherstellung wird dem vorliegenden Roheisen der überschüssige Kohlenstoff entnommen, indem, früher mit Luft, heutzutage in der Regel mit Sauerstoff, „gefrischt“ wird. Unabhängig davon, welches Verfahren Anwendung findet, so geht sowohl beim historischen Windfrischen als auch beim LD-Verfahren, das dem heutigen Stand der Technik entspricht, der Sauerstoff mit Kohlenstoff eine chemische Verbindung ein und verlässt das Roheisen als CO bzw. CO2 . Vielleicht trägt die Diskussion über den CO2-Fußabdruck und das zunehmende Umweltbewusstsein im Allgemeinen dazu bei, dass das zwischenzeitlich als „veraltet“ angesehene Gusseisen als Werkstoff zunehmend eine Renaissance erfährt. Bekanntlich hat Gusseisen einen Kohlenstoffanteil, der ca. 15-mal so groß ist wie der von Stahl. Somit ist dieser Kohlenstoff gebunden und verlässt beim Frischen nicht das Roheisen als entstehendes CO bzw. CO2 den Hochofen in Richtung Atmosphäre. [1] Dass Gusseisen in modernen Bauteilen als hochbeanspruchter Konstruktionswerkstoff eingesetzt wird, zeigen bspw. sein Einsatz bei Mercedes LKW-Achsen [2], bei denen Gusseisen mit Stahl verschweißt wird, oder auch im Nutzfahrzeugbau bei dem Mehrwegseitenstapler „Flux 30“ der Firma Hubtex [3], bei dem der gesamte Rahmen aus einem Gusseisenbauteil besteht. Besonders zu erwähnen ist, dass neben dem Umweltaspekt durch die kürzere Prozessroute der Werkstoffherstellung und der Fahrzeugherstellung (Wegfall von Zuschnitt, Umform- und Verbindungsschweißarbeitsschritten im Vergleich zu einer reinen Schweißkonstruktion aus Baustahl) wirtschaftliche Vorteile entstehen. Die Symbiose aus Umwelt- und Wirtschaftsvorteilen dieser Industriebeispiele zeigen, warum Gusseisen auch weiterhin als moderner Werkstoff eingesetzt wird und daher auch das Fertigungs- und Reparaturschweißen an Gusseisen immer wieder aus dem aktuellen Stand der Werkstoff und Verfahrenstechnik heraus neu zu betrachten und zu bewerten ist.

Autoren: Dr. Django Baunack, Alexander Liehr, D. Janoschka, T. Niendorf

Über die Bedeutung und Abschätzung der Härte eines Werkstoffes für Schweißer und Schweißaufsichten

Veröffentlicht im Dezember 2022

Abstract:

SVS SCHWEIZERISCHER VEREIN FÜR SCHWEISSTECHNIK: Zeitschrift Schweisstechnik/Soudure Die Härte ist laut ISO 18265 ein Materialkennwert, der Aufschluss über die mechanischen Eigenschaften eines

Werkstoffes geben kann. Somit sind auch, wenn die Härte bekannt ist, Aussagen über den Gefügezustand von Schweißnähten und Wärmeeinflusszonen möglich.

https://www.svs.ch/de/unser-verein/fuer-unsere-mitglieder/vereinszeitschrift

Autoren: Dr. Django Baunack, Christof Torrent, Alexander Liehr, T. Niendorf

Bestätigt in Versuch und Praxis: Abschätzen von Werkstoffhärten für Schweißer und Schweißaufsichten

Veröffentlicht im Dezember 2022

Abstract:

DVS Media; Der Praktiker; Das Magazin für Schweißtechnik und mehr Kurzfassung: Beim „DVS Congress“ 2017 wurde ein junges Verfahren zur Härteabschätzung von Schweißnahtwärmeeinflusszonen vorgestellt. Seit dieser Einführung kommt es immer wieder zu Anfragen für Praxisvorträge und Rückfragen zu weiteren Einsatzgebieten. Somit wurde in einer weiteren Studie die Einsatzmöglichkeit der 2017 vorgestellten Härteabschätzung mit Vergleichskörpern für den Einsatz an Feinkornbaustählen sowohl in der Schweißnahtwärmeeinflusszone als auch im Bereich von Brennschnittkanten geprüft. In dem Beitrag wird das Verfahren kurz vorgestellt, es wird kurz auf die Ergebnisse der neuen Studie eingegangen, und es werden einige Praxisbeispiele aufgezeigt.

Autoren: Dr. Django Baunack, Alexander Liehr, T. Niendorf

www.derpraktiker.de Ausgabe 12 (2022)

Bestätigt in Versuch und Praxis: Abschätzen von Werkstoffhärten für Schweißer und Schweißaufsichten

Veröffentlicht im Dezember 2022

Abstract:

Fachmagazin METALL; ÖSTERREICHISCHER WIRTSCHAFTSVERLAG Einleitung: In der Schweißtechnik wird der Abschätzung der Härte eines Werkstoffes sowohl für Schweißer als auch für Schweißaufsichten eine elementare Bedeutung zuteil, da diese Aufschluss über die mechanischen Eigenschaften eines Werkstoffes geben kann. In Ableitung dessen sind gleichsam Aussagen über den Gefügezustand von Schweißnähten und der Wärmeeinflusszone möglich.

Autoren: Dr. Django Baunack, Alexander Liehr, Christof Torrent, T. Niendorf

Abschätzen von Werkstoffhärten für Schweißer und Schweißaufsichten

Veröffentlicht im September 2022

Abstract and Figures:

Beim DVS Congress 2017 wurde ein neues Verfahren zur Härteabschätzung von Schweißnahtwärmeeinflusszonen vorgestellt [1]. Seit dieser Einführung kommt es immer wieder zu Anfragen für Praxisvorträge und Rückfragen zu weiteren Einsatzgebieten. Somit wurde in einer weiteren Studie die Einsatzmöglichkeit der 2017 vorgestellten Härteabschätzung mittels Vergleichskörpern für den Einsatz an Feinkornbaustählen sowohl in der Schweißnahtwärmeeinflusszone wie auch im Bereich von Brennschnittkanten geprüft. In dieser Arbeit wird das Verfahren vorgestellt, kurz auf die Ergebnisse der neuen Studie eingegangen und diskutiert, und es werden einige Praxisbeispiele aufgezeigt. Wie weithin bekannt ist, ist die Härte definiert als der Widerstand eines Körpers gegenüber dem Eindringen eines anderen, härteren Körpers. Laut ISO 18265 birgt dieser Materialkennwert Aufschluss über die lokale Festigkeit eines Werkstoffs. Ferner sind auf diese Weise Aussagen über den Gefügezustand von Schweißnähten und Wärmeeinflusszonen möglich. Beispielsweise sind keine Härterisse an Stahlschweißnähten bekannt, deren Wärmeeinflusszone eine niedrigere Härte als ca. 350 HV aufweist. Daher ist die maximale Härte von Wärmeeinflusszonen für jede Werkstoffgruppe (ISO 15608) in der ISO 15614 streng limitiert. Werden die maximalen Härtewerte bspw. an dem nach einer vorläufigen Schweißanweisung (pWPS) geschweißten Prüfstück überschritten, kann von einer entsprechenden Prüfstelle kein Zertifikat über die Qualifizierung des Schweißverfahrens (Verfahrensprüfung, engl. Welding Procedure Qualification Record, WPQR) ausgestellt werden, da Defekte als Folge der Verschweißung nicht auszuschließen sind. Der vorliegende Beitrag zeigt, wie mit einfachsten Mitteln die Härte abgeschätzt werden kann. Die vorgestellte Methode bedient sich eines Härtevergleichs zwischen dem Prüfstück und einem Vergleichsstück bekannter Härte, angelehnt an die Härteprüfung nach Mohs. Dadurch ist es z.B. möglich, schnell und unkompliziert zu überprüfen, ob die Härte eines gelieferten Werkstoffes im Bereich der bestellten Festigkeitseigenschaften liegt.

Autoren: r. Django Baunack, Christof Torrent,Alexander Liehr, T. Niendorf,

www.schweissenundschneiden.de Ausgabe 7-8 (2022)

Induktives Stumpfschweißen von Schwarz-Weiß-Verbindungen

Veröffentlicht im August 2022

Abstract:

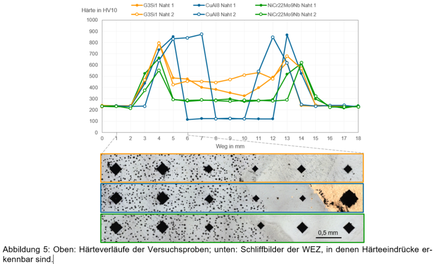

It is shown that dissimilar welds (black and white welds) can be successfully welded with induction butt welding. The essential parameters for the quality of the welded joint are presented. Using a determined set of parameters, joints were produced whose mechanical properties corresponded to those of a welded structural steel. Hardness curves and microstructural images of the black and white joint were prepared and discussed. The residual stress curves offer the possibility to compare the trend between permeability, melting temperature and residual compressive stresses for any welded material pair.

Autoren: Dr. Django Baunack, T. Niendorf, B. Scholtes

Einfluss von Prozessgrößen bei der automatisierten Zerspanung auf die Randschichteigenschaften

Veröffentlicht im Januar 2022

Abstract:

Etwa 80 % der Bauteile im Maschinenbau sind einer Ermüdungsbelastung ausgesetzt. Bauteile mit inhärenten Druckeigenspannungen an der Oberfläche weisen unter diesen Beanspruchungen die längsten Standzeiten auf. Lebensdauer, Druckeigenspannungen an oder zumindest unterhalb der Oberfläche sind ein wichtiges Qualitätsmerkmal. Ein klassischer Grund für das Versagen von Wellen ist ein sich immer weiter ausbreitender Riss, der schließlich zu einer solchen Verringerung des Querschnitts führt, dass es zum Gewaltbruch kommt. Abgebildet ist eine Bruchfläche, deren Bruchbeginn an der bearbeiteten Oberfläche liegt. Im Inneren ist kein weiterer mikroskopisch erkennbarer Gefügefehler vorhanden. Welche Parameter hätten bei der maschinellen Bearbeitung verändert werden können, um diesen Schaden zu verhindern oder zumindest zu verzögern.

Autoren: Dr. Django Baunack, Alexander Liehr, T. Niendorf

Gusseisenreparatur: Bisher mit Nickel als Zusatz, jetzt mit Bronze und mittels Lichtbogenlöten?

Veröffentlicht im September 2021

Abstract and Figures:

Reparaturschweißungen an Gusseisen können, wie der Schweißer sagt, „warm“ oder „kalt“ durchgeführt werden. Bei einer „warmen“ Reparatur wird in der Regel ein Schweißzusatzwerkstoff (SZW) gewählt, der dem Grundmaterial weitgehend entspricht. Bei einer „kalten“ Gusseisenreparaturschweißung wird üblicherweise ein Nickelbasiswerkstoff als SZW gewählt. [1] In jüngerer Zeit sind Berichte von erfolgreichen Gusseisenreparaturen mittels MIG-Löten online zu lesen und zu hören. [2, 3] Ein wesentliches Problem beim Gusseisenreparaturschweißen sind mögliche Härterisse. Diese werden durch die Aufhärtung verursacht, welche das Schweißgut beim Abkühlen erfährt, wenn der als Graphit im Grundwerkstoff (Gusseisen) vorliegende Kohlenstoff in Lösung geht. Es ist nahelie- gend, dass dieses Problem umgangen werden könnte, wenn der Grundwerkstoff gar nicht erst aufgeschmolzen wird wie es beim Löten üblich ist. Beim Reparaturschweißen mit Nickelbasis-SZW besteht dieses Problem nicht in gleichem Ausmaß, da Nickel deutlich mehr Kohlenstoff aufnehmen kann als Eisen bzw. Stahl, ohne dabei aufzuhärten. Gerade bei Gusseisenreparaturen kommt es aber vor, dass z.B. beim Ausschleifen eines Risses nicht die optimale Löt- bzw. Schweißnahtvorbereitung stattgefunden hat und es somit zum Aufschmelzen und in-Lösung-Gehen des Kohlenstoffes in ungewollt hohem Maße kommen kann. Wie sich die Löslichkeit von Kohlenstoff in Bronze, speziell in Aluminium-Bronze (dem Zusatzwerkstoff beim MIG-Löten) praktisch auswirkt, zeigt dieser Beitrag. Als Demonstrator dient ein Aufbau, angelehnt an DIN 50129 bzw. an das DVS Merkblatt 1004, welcher durch Selbstbeanspruchung hohe Spannungen in den Schweißnähten provoziert. Als Grundwerkstoff wurde ein GJS600-3, also ein Gusseisen mit Kugelgraphit, gewählt. Die eingesetzten gusseisernen Rundproben wurden als Referenz mit einem ferritischen, einem SZW auf Nickelbasis und einem Lötzusatz auf Kupferbasis geschweißt bzw. gelötet. Die Ergebnisse des Prüfungsumfangs (Mikroschliffbilder, Härteprüfungen und EDX-Aufnahmen) sollen aufzeigen, ob das MIG-Löten im Allgemeinen dem Reparaturschweißen mit Nickelbasiswerkstoff überlegen ist. https://www.dvs-media.eu/de/neuerscheinungen/4408/dvs-congress-2021-grosse-schweisstechnische-tagung-dvs-campus-inkl.-usb-card

Autoren: Dr. Django Baunack, Wolfgang Zinn, Alexander Liehr, D. Janoschka, T. Niendorf

Veröffentlicht im September 2021

Abstract:

Vorgestellt wird ein repräsentativer Schadensfall an einer geschweißten Konstruktion aus hochfestem Feinkornbaustahl. Bei dieser wurden so hohe fertigungsbedingte Eigenspannungen eingebracht, dass ein Bauteil Wochen nach der Bearbeitung versagte. Da in unmittelbarer Nähe geschweißt wurde, kam der Verdacht auf, dass das Schweißen einen signifikanten Einfluss auf den Schadenshergang hatte. Immer wieder werden derartige Schadensfälle am Institut für Werkstofftechnik der Universität Kassel untersucht und die Schadensursache ermittelt sowie Abhilfemaßnahmen erarbeitet. Um trotz Vertraulichkeitsvereinbarungen die ermittelten werkstofftechnischen Erkenntnisse der schweißtechnisch interessierten Öffentlichkeit zugänglich zu machen, wurden die Gegebenheiten nachgestellt. Die identisch aufgetretenen Schäden werden als anonymisierte Schadensfälle vorgestellt. Es wird gezeigt, anhand welcher Untersuchungsergebnisse (chemische Zusammensetzung, Härteverläufe, Mikroschliffaufnahmen, usw.) Rückschlüsse auf die Schadensursache gezogen werden können, an welchen Positionen eines kaltverformten (gekanteten oder rundgewalzten) Blechs Zug- oder Druckeigenspannungen auftreten und unter welchen Umständen ein Bauteil durch die induzierten Zugeigenspannungen versagen kann. Ziel des Beitrags ist es, Möglichkeiten aufzuzeigen, derartige Schadensfälle an eigenen Bauteilen zu verhindern. Speziell geht es dabei um die gezielte Beseitigung von Zugeigenspannungen und das Einbringen von Druckeigenspannungen in oberflächennahe Bauteilbereiche mit einfachsten handwerklichen Mitteln. Hierzu wird auf aktuelle Forschungsergebnisse Bezug genommen, die im vorigen DVS Congress (2020) [1] unter dem Titel „Eigenspannungen verursacht durch handgeführte Winkelschleifer-Bearbeitung mit verschiedenen Schleifscheiben (Schweißnahtverputzen)“ veröffentlicht wurden. Diese Ergebnisse werden auf die Praxis übertragen. https://www.dvs-media.eu/de/neuerscheinungen/4408/dvs-congress-2021-grosse-schweisstechnische-tagung-dvs-campus-inkl.-usb-card

Autoren: Dr. Django Baunack, Wolfgang Zinn, Alexander Liehr, T. Niendorf

Veröffentlicht im Mai 2021

Abstract and Figures:

Die Härte ist laut ISO 18265 ein Materialkennwert, der Aufschluss über die mechanischen Eigenschaften eines Werkstoffes geben kann. Somit sind auch, wenn die Härte bekannt ist, Aussagen über den Gefügezustand von Schweißnähten und Wärmeeinflusszonen möglich. Beispielsweise sind keine Härterisse an Stahlschweißnähten bekannt, deren Wärmeeinflusszone eine niedrigere Härte als ca. 350 HV aufweist. Daher ist die maximale Härte von Wärmeeinflusszonen für jede Werkstoffgruppe (ISO 15608) in der DIN EN ISO 15614 streng limitiert. Werden die maximalen Härtewerte bspw. an dem nach einer vorläufigen Schweißanweisung (pWPS) geschweißten Prüfstück überschritten, kann von einer entsprechenden Prüfstelle kein Zertifikat über die Qualifizierung des Schweißverfahrens (Verfahrensprüfung, engl. Welding Procedure Qualification Record, WPQR) ausgestellt werden, da Defekte als Folge der Verschweißung nicht auszuschließen sind. Aus diesem Grund birgt der Härtewert eine hohe Aussagekraft für die Qualität einer Verschweißung. Da Schweißaufsichten und Schweißer selten regelmäßig Härteprüfungen durchführen, kann oft nicht eingeschätzt werden, ob ein Härtewert als kritisch zu betrachten ist. Zudem ist zunehmend sowohl in der Fahrzeug- als auch in der Infrastrukturtechnik (z.B. Reparaturen an Weichen, Schienenstöße, Schienenauftragsschweißungen usw.) die Zunahme von mobilen Einsätzen mit kürzeren Zeitfenstern für Entscheidungen zu beobach- ten. Dieser Beitrag zeigt, wie mit einfachsten Mitteln die Härte abgeschätzt werden kann. Hierfür werden Kenntnisse über die Ursachen und Positionen der an Schweißnähten zu erwartenden Härtespitzen und die Entstehung bzw. damit verbundenen Gefahren von Härterissen vermittelt. Die Methode zum Abschätzen der Härte, die im Beitrag erläutert wird, bedient sich eines Härtevergleichs zwischen dem Prüfstück unbekannter und einem Vergleichsstück bekannter Härte, angelehnt an die Härteprüfung nach Mohs. Hierzu werden verschiedene alltägliche Vergleichsgegenstände mit bekannten Härten aufgezeigt. Durch das direkte Abschätzen der Härte können Untersuchungen durch Prüflabore an Prüfstücken, die weit außerhalb des zulässigen Bereichs liegen, eingespart werden. Die Härte von Wärmeeinflusszonen an Schweißnähten aus dem ungeregelten Bereich, in welchem Härteprüfungen externer Prüflabore oft eingespart werden, können abgeschätzt und somit die Gefahr von Schadensfällen vermindert werden. Das in diesem Beitrag erläuterte Abschätzen der Härte an Schweißnähten zeigt einen Härterichtwert auf, anhand dessen entschieden werden kann, welche weiteren Untersuchungen vorzunehmen sind. Weiterhin ist es mit diesem Verfahren möglich, schnell und unkompliziert.

Autoren: Dr. Django Baunack, Alexander Liehr, Christof Torrent, T. Niendorf

Veröffentlicht im September 2020

Abstract:

Optimieren der mechanischen Eigenschaften der Schweißnahtwurzel einer Laser Hyb-rid geschweißten Mischverbindung mittels Durchstechen des Laserstrahls durch das Schweißgut D. Baunack1, H. Picker2, A. Liehr1, T. Niendorf1, K. Grahner 1 Universität Kassel, Institut für Werkstofftechnik, 34125 Kassel 2 BPW Bergische Achsen Kommanditgesellschaft Ohlerhammer, 51674 Wiehl Bei Verbindungsschweißnähten an Stahlhohlprofilen durch das Laser-Hybridschweißen be-steht die Möglichkeit, die Laserleistung, den Laserfokus und die Positionierung derart einzu-stellen, dass mittels des Laserlichts auf der gegenüberliegenden Seite des Hohlprofiles Wär-meenergie eingetragen wird und somit Einfluss auf die Temperaturführung des Schweißpro-zesses genommen werden kann. Mit konventionellen Verfahren ist der Energieeintrag auf der Wurzelseite bei dem untersuchten Stahlprofil (Rundrohr, Durchmesser. ca. 150 mm und Wandstärke ca. 10 mm) aufgrund der Zugänglichkeit nicht möglich. Daher ergibt sich durch diese Verfahrenskombinationen die Möglichkeit, eine bisher unbekannte prozessintegrierte Vor- bzw. Nachbehandlung der Wärmeeinflusszone (WEZ) vorzunehmen. Untersucht wurde in diesem Fall eine Mischverbindung zwischen einem S355N und einem BAH900+AR. Als Schweißzusatzwerkstoff (SZW) wurde G506MG2Ni2 verwendet. Bekanntermaßen steigt mit der Festigkeit eines Konstruktionswerkstoffes auch seine Kerbempfindlichkeit, daher ist die prozessintegrierte Vor- bzw. Nachbehandlung der Wurzel besonders für zukunftsrelevante Themen wie Werkstoffsubstitution im Sinne des Leichtbaus und der Ressourcenschonung relevant. Welche Optimierungen durch den durchstechenden Laserstrahl realisierbar sind und welche Gefahren bei ungenau gewählten Parametern bestehen, wird in diesem Beitrag am Beispiel einer geschweißten LKW-Achse gezeigt. Präsentiert werden die Ergebnisse verschiedener röntgenografischer Eigenspannungs(ES)-Messungen. Unter anderem wird ein Vergleich der Eigenspannungsverläufe gemessen mit dem neuen Röntgendiffraktometer µ-X360s der Fir-ma Pulstec (Debye-Ring, cos ) und gemessen mit dem (konventionellen) Röntgendiffrak-tometer X3000 der Firma Stresstech (sin2-Methode) vorgenommen. Somit ist nicht nur eine Aussage über den Eigenspannungsverlauf in der WEZ möglich, sondern es werden auch Vergleichswerte für Eigenspannungsmessungen mit dem neuen µ-X360s an Schweißnähten geliefert. Weiterhin werden Gefügeaufnahmen und Härteverläufe durch die WEZ gezeigt und diskutiert sowie der kombinierte Einfluss aus Kerb(ent)schärfung, Härte-, Gefüge und Eigen-spannungsverlauf der WEZ erläutert.

Autoren: Dr. Django Baunack, H. Picker, K. Grahner, Alexander Liehr, T. Niendorf

Veröffentlicht im September 2020

Abstract:

Eigenspannungen verursacht durch handgeführte Winkelschleifer-Bearbeitung mit verschiedenen Schleifscheiben (Schweißnahtverputzen) D. Baunack1, B. Alp2, W. Zinn1, A. Liehr1, T. Niendorf1 1 Universität Kassel, Institut für Werkstofftechnik, 34125 Kassel 2ULA Bebra Fahrzeuginstandsetzung GmbH & Co. KG , Kasseler Straße 28a, 36179 Bebra Handschleifen mit dem Winkelschleifer wird in den meisten schweißtechnischen Fachbetrie-ben angewendet. Besonders in Schweißbetrieben mit umfassenden Qualitätsansprüchen ist bekannt, dass das Einebnen der Schweißnahtüberhöhung gerade bei höherfesten und somit kerbempfindlichen Werkstoffen die Dauerfestigkeit erhöht. Dieses Abschleifen findet in der täglichen Praxis oft mit handgeführten Winkelschleifern und Fiberscheiben statt. Bei einigen spanenden Prozessen (z. B. Drehen) können die Bearbeitungsparameter so ge-wählt werden, dass der mechanische Einfluss größer ist als der thermische, wodurch gezielt Druckeigenspannungen an der Werkstückoberfläche eingebracht werden können. Bekann-termaßen überwiegt bei ungekühlten Schleifvorgängen meist der thermische Einfluss. Somit entstehen bei der handgeführten Bearbeitung mit Winkelschleifern Zugeigenspannungen. Die Dauerschwingfestigkeit wird von Zugeigenspannungen an der Werkstückoberfläche ne-gativ und von Druckeigenspannungen positiv beeinflusst. Weiterhin haben die Eigenspannun-gen an der Werkstückoberfläche erheblichen Einfluss auf die Korrosionsbeständigkeit. So sind für Schwingungsrisskorrosion und Spannungsrisskorrosion – zwei Korrosionsphänome-ne, die für einen Großteil des Wirtschaftsschadens durch Korrosion verantwortlich sind – Zugspannungen an der Oberfläche nötig. Diese Korrosionsarten können bei Druckspannun-gen an der Oberfläche nicht auftreten. Diese Beispiele zeigen, dass die durch handgeführte Winkelschleiferbearbeitung verursachten Eigenspannungen nicht zu vernachlässigen sind. Dennoch gibt es nur wenige Veröffentli-chungen, welche Schleifscheiben (Schruppscheiben, Fächerscheiben, Fiberscheiben, Draht-bürstenaufsätze usw.) und welche Schleifeinflussgrößen (Schleifrichtung usw.) welchen Ef-fekt auf die entstehenden Eigenspannungen haben. Da in jüngster Zeit zunehmend Schleif-scheiben mit tetraederförmigen Schleifkörpern und sehr hoher Abtragleistung (z. B. Cubitron II) Anwendung finden, stellt sich die Frage, ob bei diesen Schleifscheiben der mechanische oder der thermische Einfluss bei der Eigenspannungsentstehung überwiegt, beziehungsweise welche Eigenspannungen sich im Vergleich zu anderen Schleifscheibentypen einstellen. Der Vortrag gibt einen Überblick über die beim Handschleifen an Baustahl entstehenden Ei-genspannungen mit besonderem Fokus auf die Abhängigkeit von Schleifscheibenkörnung und –abnutzungsgrad auf die Eigenspannungsausbildung. Die Eigenspannungstiefenverläufe wurden röntgenografisch bis zu einer Tiefe von 80 µm in 10 µm Schritten ermittelt und zeigen, wie auch bei handgeführter Winkelschleiferbearbeitung Zugeigenspannungen an der Bauteil-oberfläche vermieden werden können.

Autoren: Dr. Django Baunack, Benjamin Alp, Alexander Liehr, Wolfgang Zinn, T. Niendorf

Veröffentlicht im Januar 2020

Abstract:

The present study focuses on induction butt welding of Fe–Mn–Al–Ni tubes. By comparing different processing routes, characterized by different temperatures and forces during welding, it was possible to find adequate process parameters for realization of defect-free joints. Moreover, it was feasible to fully reset the microstructure prevailing in the heat-affected zone by a subsequent cyclic heat treatment promoting abnormal grain growth. Tensile testing up to a maximum strain of 6% revealed excellent pseudoelastic properties of the final microstructural condition. The present study shows for the first time that welding with superimposed pressure is well suited for joining of Fe–Mn–Al–Ni shape memory alloys. Furthermore, it is revealed that abnormal grain growth induced by a cyclic heat treatment can be applied independently of the geometry of the component.

Induktives Stumpfschweißen metallischer Mischverbindungen

Veröffentlicht im Januar 2018

Abstract:

Ziel der vorliegenden Arbeit ist es, einen Beitrag zur Entwicklung eines Schweißverfahrens zu leisten, bei dem Verbindungen, die bisher mit Schweißzusatzwerkstoff (SZW) geschweißt wurden bzw. die als nicht schweißgeeignet galten, mit anderen Prozessen ohne SZW zu fügen.

Autor: Dr. Django Baunack

Härte abschätzen mit einfachsten Mitteln – praktische Hinweise für Schweißer und Schweißaufsichten

Veröffentlicht im September 2017

Abstract:

Die Härte ist laut ISO 18265 ein Materialkennwert, der Aufschluss über die mechanischen Eigenschaften eines Werkstoffes geben kann. Somit sind auch, wenn die Härte bekannt ist, Aussagen über den Gefügezustand von Schweißnähten und Wärmeeinflusszonen möglich. Beispielsweise sind keine Härterisse an Stahlschweißnähten bekannt, deren Wärmeeinfluss-zone eine niedrigere Härte als ca. 350 HV aufweist. Daher ist die max. Härte von Wärmeein-flusszonen für jede Werkstoffgruppe (ISO 15608) in der DIN EN 15614 streng limitiert. Wer-den die max. Härtewerte bspw. an dem nach einer vorläufigen Schweißanweisung (pWPS) geschweißten Prüfstück überschritten, kann von zertifizierter Stelle kein Zertifikat über die Qualifizierung des Schweißverfahrens (Verfahrensprüfung WPQR) ausgestellt werden. Da Schweißaufsichten und Schweißer selten regelmäßig Härteprüfungen durchführen, kann oft nicht eingeschätzt werden, ob ein Härtewert als kritisch zu betrachten ist. Dieser Vortrag zeigt, wie mit einfachsten Mitteln die Härte an Schweißnähten abgeschätzt werden kann. Hierfür werden Kenntnisse über die Ursachen und Positionen der an Schweißnähten zu er-wartenden Härtespitzen und die Entstehung bzw. damit verbundenen Gefahren von Härte-rissen vermittelt. Die Methode zum Abschätzen der Härte, die im Vortrag erläutert wird, be-dient sich eines Härtevergleichs zwischen dem Prüfstück unbekannter und einem Ver-gleichsstück bekannter Härte, angelehnt an die Härteprüfung nach Mohs. Hierzu werden verschiedene alltägliche Vergleichsgegenstände mit bekannten Härten aufgezeigt, z. B. Schraube 8.8 ca. 300 HV5, Feile ca. 860 HV5. Durch dieses Vorabschätzen der Härte im Betrieb können Untersuchungen durch Prüflabore an Prüfstücken, die weit außerhalb des zulässigen Bereichs liegen, eingespart werden. Die Härte von Wärmeeinflusszonen an Schweißnähten aus dem ungeregelten Bereich, in welchem Härteprüfungen externer Prüfla-bore oft eingespart werden, können abgeschätzt und somit die Gefahr von Schadensfällen vermindert werden. Das in diesem Beitrag erläuterte Abschätzen der Härte zeigt einen Härterichtwert auf, anhand dessen entschieden werden kann, welche weiteren Untersuchungen vorzunehmen sind.

Autor: Dr. Django Baunack

Abschätzen der Härte aus Sicht eines Schweißers

Veröffentlicht im September 2015

Abstract:

Fast 200 Jahre ist es her, dass Mohs den wohl ersten Versuch zur Einordnung der Härte von Materialien veröffentlichte. Es folgten Martens, Brinell, Rockwell sowie auch Smith und Sandland mit der nach ihrem Arbeitgeber – Vickers Ltd. – bezeichneten Vickers-Härteprüfung. Diese ist zwar die Prüfmethode mit der höchsten Genauigkeit und dem größten Messbereich, sie lässt sich aber – wie alle anderen Prüfverfahren auch – nicht einfach in den Arbeitsalltag eines Schweißers integrieren. Wie dieser – vor dem Durchführen einer Verfahrensprüfung oder im ungeregelten Bereich – ohne großen Aufwand und ohne Prüfgerät die für ihn wichtige Härte abschätzen kann, zeigt dieser Beitrag.

Autor: Dr. Django Baunack

Werkstofftechnische Grundlagen des Biegerichtens

Veröffentlicht im Februar 2015

Abstract:

In der vorliegenden Arbeit werden wesentliche materialwissenschaftliche Aspekte des Biegerichtens angesprochen. Zunächst werden die Grundlagen des Biegeversuchs und die auftretenden inhomogenen Verteilungen von Spannungen und Deformationen beschrieben. Dann wird am Beispiel des Stahls 42CrMoS4 in unterschiedlichen Wärmebehandlungszuständen auf die Eigenspannungsentstehung eingegangen, wobei sowohl die Wirkung unterschiedlicher Verformungsgrade als auch des Gefügezustands aufgezeigt wird. Durch Biegerichten werden in Stählen Makro- und Mikroeigenspannungen erzeugt. In Verbindung mit den eingebrachten bleibenden Deformationen führen sie bei einer weiteren Beanspruchung zu charakteristischen Änderungen des Verformungsverhaltens. Dabei ist wesentlich, ob die Beanspruchung der Verformung beim Richten gleich- oder entgegengerichtet ist. Im letzteren Fall tritt ein ausgeprägter Bauschingereffekt auf, der zu deutlich verminderten Festigkeiten führt. Es wird gezeigt, dass der Festigkeitsverlust sowohl vom Ausmaß der Vorverformung beim Richten als auch vom Gefügezustand abhängt und ausgeprägter ist als bei einachsig-homogener Zug-Druck-Beanspruchung. Bei restaustenithaltigen Zuständen können durch Biegerichten beanspruchungsinduzierte Phasenumwandlungen auftreten, die vom Vorzeichen der Beanspruchung abhängen. Abschließend werden noch einige besondere Aspekte angesprochen, die bei inhomogenen Gefügezuständen in einsatzgehärteten Komponenten vorliegen.